Cartea, care descrie viața și cariera actualului CEO al Apple, Tim Cook, va fi publicată în câteva zile. Autorul său, Leander Kahney, a împărtășit revistei fragmente din ea Cultul lui Mac. În munca sa, el s-a ocupat, printre altele, de predecesorul lui Cook, Steve Jobs - eșantionul de astăzi descrie modul în care Jobs a fost inspirat în îndepărtata Japonie când a început fabrica Macintosh.

Inspirație din Japonia

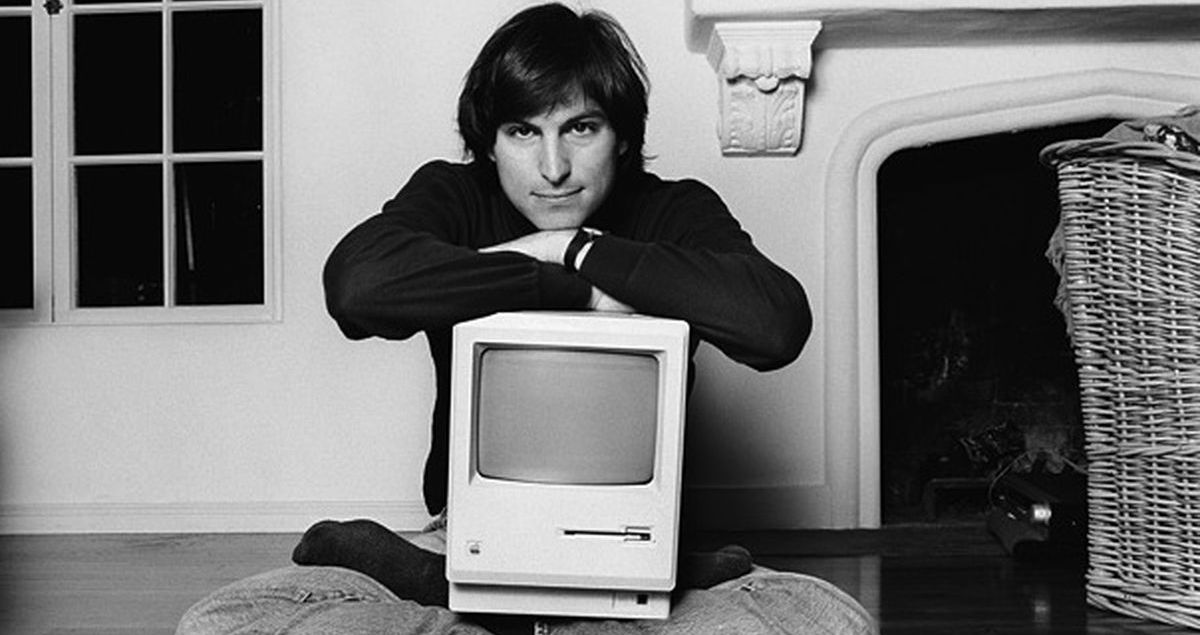

Steve Jobs a fost întotdeauna fascinat de fabricile automatizate. El a întâlnit pentru prima dată acest tip de întreprindere într-o călătorie în Japonia în 1983. La acea vreme, Apple tocmai își producea discheta numită Twiggy, iar când Jobs a vizitat fabrica din San Jose, a fost neplăcut surprins de rata mare de producție. erori - mai mult de jumătate din dischetele produse au fost inutilizabile.

Locurile de muncă ar putea fie să concedieze majoritatea angajaților, fie să caute în altă parte producția. Alternativa a fost o unitate de 3,5 inchi de la Sony, produsă de un mic furnizor japonez numit Alps Electronics. Mișcarea s-a dovedit a fi cea corectă și, după patruzeci de ani, Alps Electronics încă servește ca parte a lanțului de aprovizionare al Apple. Steve Jobs l-a întâlnit pe Yasuyuki Hiroso, inginer la Alps Electronics, la West Coast Computer Faire. Potrivit lui Hirose, Jobs era interesat în primul rând de procesul de fabricație, iar în timpul turului său prin fabrică, a avut nenumărate întrebări.

Pe lângă fabricile japoneze, Jobs a fost inspirat și în America, de însuși Henry Ford, care a provocat și o revoluție în industrie. Mașinile Ford au fost asamblate în fabrici gigantice unde liniile de producție au împărțit procesul de producție în mai multe etape repetabile. Rezultatul acestei inovații a fost, printre altele, capacitatea de a asambla o mașină în mai puțin de o oră.

Automatizare perfectă

Când Apple și-a deschis fabrica foarte automatizată din Fremont, California, în ianuarie 1984, a putut asambla un Macintosh complet în doar 26 de minute. Fabrica, situată pe bulevardul Warm Springs, avea peste 120 de metri pătrați, cu scopul de a produce până la un milion de Macintosh-uri într-o singură lună. Dacă compania avea suficiente piese, o mașină nouă părăsea linia de producție la fiecare douăzeci și șapte de secunde. George Irwin, unul dintre inginerii care a ajutat la planificarea fabricii, a spus că ținta a fost chiar redusă la un ambițios de treisprezece secunde pe măsură ce timpul trecea.

Fiecare dintre Macintosh-urile vremii consta din opt componente principale care erau ușor și rapid de asamblat. Mașinile de producție s-au putut deplasa în jurul fabricii unde au fost coborâte din tavan pe șine speciale. Muncitorii au avut douăzeci și două de secunde – uneori mai puțin – pentru a ajuta mașinile să-și termine munca înainte de a trece la următoarea stație. Totul a fost calculat în detaliu. De asemenea, Apple a putut să se asigure că lucrătorii nu trebuie să ajungă la componentele necesare la o distanță mai mare de 33 de centimetri. Componentele au fost transportate la posturile de lucru individuale cu un camion automat.

La rândul său, de asamblarea plăcilor de bază ale computerelor se ocupau mașini speciale automate care atașau circuite și module la plăci. Calculatoarele Apple II și Apple III au servit în principal ca terminale responsabile de procesarea datelor necesare.

Disputa asupra culorii

La început, Steve Jobs a insistat ca mașinile din fabrici să fie vopsite în nuanțele de care logo-ul companiei se mândrea la acea vreme. Dar asta nu era fezabil, așa că directorul fabricii Matt Carter a recurs la bejul obișnuit. Dar Jobs a persistat cu încăpățânarea lui caracteristică până când una dintre cele mai scumpe mașini, vopsită în albastru strălucitor, a încetat să funcționeze așa cum ar fi trebuit din cauza vopselei. În cele din urmă, Carter a plecat - disputele cu Jobs, care se învârteau adesea și în jurul unor fleacuri absolute, au fost, după propriile sale cuvinte, foarte epuizante. Carter a fost înlocuită de Debi Coleman, un ofițer financiar care, printre altele, a câștigat premiul anual pentru angajatul care l-a sprijinit cel mai mult pe Jobs.

Dar nici măcar ea nu a evitat disputa despre culorile din fabrică. De data aceasta, Steve Jobs a cerut ca pereții fabricii să fie vopsiți în alb. Debi a argumentat poluarea, care ar urma să apară foarte curând din cauza funcționării fabricii. La fel, a insistat asupra curățeniei absolute în fabrică – astfel încât „să poți mânca de pe jos”.

Factorul uman minim

Foarte puține procese din fabrică au necesitat munca mâinilor umane. Mașinile au reușit să desfășoare în mod fiabil peste 90% din procesul de producție, în care angajații au intervenit mai ales atunci când a fost necesar să repare un defect sau să înlocuiască piesele defecte. Sarcini precum lustruirea siglei Apple pe carcasele computerelor au necesitat și intervenția umană.

Operația a inclus și un proces de testare, denumit „ciclul de ardere”. Aceasta a constat în oprirea și repornirea fiecărui aparat în fiecare oră timp de mai mult de douăzeci și patru de ore. Scopul acestui proces a fost să se asigure că fiecare dintre procesoare funcționează așa cum ar trebui. „Alte companii tocmai au pornit computerul și l-au lăsat așa”, își amintește Sam Khoo, care a lucrat la fața locului ca director de producție, adăugând că procesul menționat a reușit să detecteze orice componente defecte în mod fiabil și, mai ales, la timp.

Fabrica Macintosh a fost descrisă de mulți ca fiind fabrica viitorului, demonstrând automatizarea în cel mai pur sens al cuvântului.

Cartea lui Leander Kahney Tim Cook: Geniul care a dus Apple la următorul nivel va fi publicată pe 16 aprilie.

O fabrică care se întinde pe peste 120 de metri pătrați... Hmmm, știu că există acel „mai mult decât” magic, așa că ar putea fi ca 120k. metri pătrați, dar totuși. Trebuia să fie nu doar o fabrică extrem de automatizată, ci și o fabrică foarte miniaturizată. :-)